کورههای قوس الکتریکی

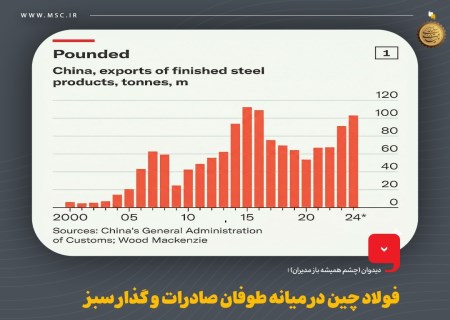

فولاد چین در میانه طوفان صادرات و گذار سبز

صنعت فولاد چین در سال ۲۰۲۵، با رکود عمیق تقاضای داخلی و مازاد ظرفیت عظیم مواجه است و برای بقا، در حال سرازیر کردن تولیدات خود به بازارهای جهانی و بهطور همزمان، اجرای یک برنامه داخلی پرهزینه برای مدرنسازی و کربنزدایی است.

فولاد مبارکه ؛ از ضایعات تا منبع جدید ارزش

در صنعتی که هر درصد صرفه جویی میتواند میلیون ها تومان ارزش بیافریند، فولاد مبارکه با یک تحول ساده اما هوشمندانه نشان داد چگونه «ضایعات» میتوانند به «دارایی» تبدیل شوند.

فولاد مبارکه چگونه ضایعات را به منابع ارزشمند تبدیل میکند؟

اقتصاد چرخشی در فولاد مبارکه، روایتی تازه از صنعتی است که سالها با واژه سنگین شناخته میشد؛ سنگینی در وزن محصولات و سنگینی در رد پای زیست محیطی. اما امروز این گروه عظیم صنعتی نشان میدهد که می توان ضایعات را به ثروت تبدیل کرد و از دل پسماندها، آیندهای پایدار ساخت. آنچه زمانی کوه های سرباره و غبارهای صنعتی بود، اکنون به مصالح جاده سازی، آهن رباهای دائم و مواد شیمیایی با ارزش افزوده بالا تبدیل شده است.

ایران در آستانه تحول فولادی

صنعت فولاد جهان در حال گذر از دو تحول بزرگ است: کاهش کربن و دیجیتالی سازی. ایران با منابع غنی و ظرفیت های موجود، میتواند با سرمایه گذاری هدفمند در فناوری و فرآوری، جایگاه خود را در زنجیره ارزش جهانی فولاد تثبیت کند و همزمان نیاز صنایع پیشرفته داخلی را تأمین کند.

فولاد مبارکه در مسیر سبز؛ از هوش مصنوعی تا فولاد هیدروژنی

محمدرضا شریفی، معاون استراتژی و توسعه فناوری گروه فولاد مبارکه در حاشیه سمپوزیوم بین المللی فولاد ۱۴۰۴ گفت: در فولاد مبارکه چشم اندازی جامع تدوین شده که محورهای آن شامل توسعه تولید، جهانیسازی، نوآوری و حرکت به سمت فولاد سبز است

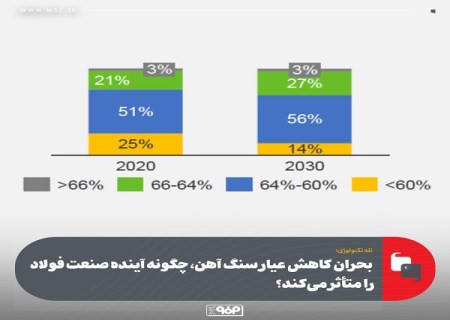

بحران کاهش عیار سنگ آهن ، چگونه آینده صنعت فولاد را متاثر میکند؟

به یکی از جدی ترین بحران های پیش روی صنعت فولاد میپردازد؛ کاهش عیار سنگ آهن و تاثیر آن بر آینده فولاد سبز با بررسی دقیق شکاف میان عرضه و تقاضای جهانی سنگ آهن با عیار بالا، چالش های تکنولوژیکی، پیامدهای اقلیمی و فشارهای ژئوپلیتیک، خواننده درمییابد که چگونه این بحران میتواند زنجیره تامین فولاد را متحول، اهداف اقلیمی را تهدید و موقعیت ایران در بازار جهانی را به خطر بیندازد.

حركت در مسیر كاهش هزینه های تولید و افزایش كیفیت فولاد خام

واحد متالورژی ثانویه در ناحیه فولادسازی و ریخته مداوم فولاد مبارکه، مسئولیت آمادهسازی فولاد مذاب تخلیه شده از کورههای قوس الکتریکی را بر عهده دارد. قبل از شروع ریختهگری، ذوب باید از نظر آنالیز شیمیایی و دما در شرایط استاندارد قرار گیرد که این شرایط برای هر گرید متفاوت است.

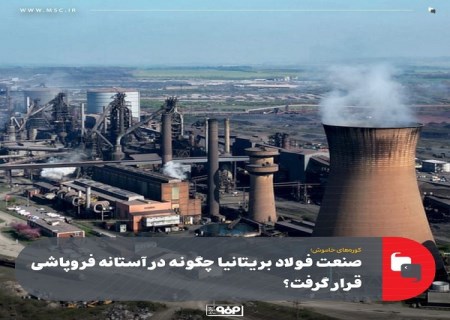

صنعت فولاد بریتانیا چگونه در آستانه فروپاشی قرار گرفت؟

صنعت فولاد بریتانیا، که زمانی مظهر شکوه و قدرت صنعتی این کشور بود، امروز به نمادی از ضعف ساختاری و تصمیم گیریهای عجولانه بدل شده است. این کشور در آستانه تبدیل شدن به تنها عضو گروه ۷ قرار دارد که توانایی تولید فولاد اولیه را از دست میدهد؛ مسالهای که پیامدهای آن فراتر از اقتصاد، به حوزه امنیت ملی نیز کشیده میشود.

اهداف فولاد هرمزگان در تولید تختال طی خرداد ماه محقق شد؛ رشد ۷ درصدی تولید تختال هرمز در خرداد ۱۴۰۴

مجید ابوعطیوی، با اعلام خبر فوق بیان کرد: در شرایطی که کشور با محدودیتهای روزافزون انرژی و فشارهای ناشی از تحریمها مواجه است، پرسنل خدوم و متخصص فولادسازی فولاد هرمزگان با روحیهای جهادی و در راستای حفظ سنگر تولید، عملکردی درخشان از خود نشان دادند.

رسیدن زمان توقفات کورههای قوس فولاد هرمزگان به 15 دقیقه

در این رابطه مهدی سبزواری، رئیس ذوب کوره و LF شرکت فولاد هرمزگان با اعلام این خبر، به خبرنگار روابط عمومی گفت: این پروژه که تحت عنوان یک «تجربه موفق در چهاردهمین جشنواره ملی بهرهوری کشور» توسط ایوب گودرزی به عنوان مسئول پروژه و ارائهکننده، به عنوان یکی از گامهای کلیدی در راستای ارتقای تولید پایدار و افزایش سودآوری شرکت فولاد هرمزگان ارائه شده که موفق به کسب لوح تقدیر در این جشنواره شد. همچنین با توجه به تجربه موفق این پروژه، و تعریف آن در سالهای 1402 و 1403، منجر به کاهش توقفات Power Off به 10دقیقه بر ذوب و کاهش زمان تخلیه تا تخلیه به 64 دقیقه بر ذوب شده است.

واحد احیای مستقیم ارفع ؛ پیشتاز در تولید آهن اسفنجی و کاهش کربن

علاوه بر تولید آهن اسفنجی، واحد بریکتسازی کارخانه با ظرفیت سالانه ۶۰ هزار تن فعالیت دارد. در این بخش، نرمههای آهن اسفنجی که در فرآیند انتقال از واحد احیا به فولادسازی جداسازی میشود، پس از ترکیب با مقدار کمی آهک و چسب سیلیکات، فشرده و به بریکت تبدیل میشود. بریکت به دلیل متالیزاسیون بالا و وزن مناسب، مستقیماً در کورههای قوس الکتریکی مورد استفاده قرار میگیرد.

دستیابی فولاد هرمزگان به بالاترین بهرهوری در واحدهای تولیدی

مجید ابوعطیوی سرپرست معاونت بهرهبرداری شرکت فولاد هرمزگان با بیان این مطلب و درباره اقدامات صورت گرفته در حوزه بهینهسازی مصرف انرژی و کاهش هزینهها در فرآیند تولید گفت: با توجه به ناترازی انرژی که شرکتهای فولادی این روزها با آن دست و پنجه نرم میکنند، برنامهریزی و اقدامات گستردهای در دستور کار فولاد هرمزگان قرار گرفته تا به سمت بهرهوری هرچه بیشتر منابع و انرژی پیش رود که میتوان به مواردی همچون تعیین ناحیه بهرهبرداری به عنوان دامنه استقرار سیستم مدیریت انرژی ISO50001-2018، تعیین حد مصرف انرژی تجهیزات تولیدی، پایش و کنترل مصارف در واحدهای تولیدی و تعیین تجهیزات بارز انرژی در واحدهای تولیدی اشاره کرد.

-

شکسپیر ایران درگذشت؛ میراث بیضایی همچنان زنده استیکشنبه,7 دی 1404 | 13:06

-

«لیانا شریفیان و «زهر»: از سایهی پدر تا صدای مستقل یک نسلچهارشنبه,3 دی 1404 | 11:30

-

تلاش بانک سپه برای حذف مهندس محیاپور ، مدیرعاملی موفق و در تراز جهانی؛ توسعه گهرزمین در معرض تهدیددوشنبه,13 مرداد 1404 | 11:47

-

تولید در دل کویر ؛ توسعه با تکیه بر تدبیردوشنبه,6 مرداد 1404 | 09:45

-

تحول بزرگ در سایه هوش مصنوعییکشنبه,4 خرداد 1404 | 11:32

-

جهان فولاد سیرجان مزایده فروش آهن اسفنجی را کلید زدپنج شنبه,18 دی 1404 | 14:33

-

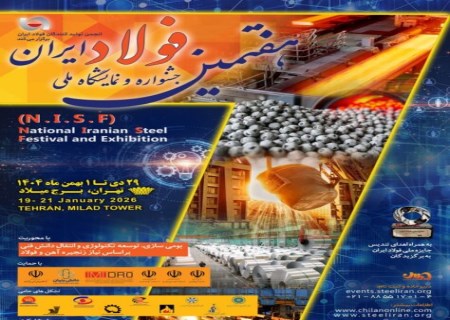

جشنواره هفتم فولاد ایران وارد فاز نهایی شدپنج شنبه,18 دی 1404 | 14:25

-

پایان رانت ارزی؛ مسیر شفاف برای صادرکنندگان فولاد و صنایع معدنی هموار شدپنج شنبه,18 دی 1404 | 14:09

-

خلاصه تصویری اخبار «ومعادن» در هفتهای که گذشتپنج شنبه,18 دی 1404 | 13:51

-

جهش ۳۰ درصدی فروش میلگرد؛ موفقیت فولاد خراسان در بازار داخلیپنج شنبه,18 دی 1404 | 13:24

-

افزایش سودآوری قابل توجه شرکت تجلی توسعه معادن و فلزاتپنج شنبه,18 دی 1404 | 13:07

-

فولاد اکسین خوزستان؛ بازوی راهبردی خودکفایی صنعت نفت و گازپنج شنبه,18 دی 1404 | 12:29

-

فولاد اکسین خوزستان؛ بازوی راهبردی خودکفایی صنعت نفت و گازپنج شنبه,18 دی 1404 | 12:24

-

معیشت و امنیت شغلی کارکنان، اولویت مدیران اپال پارسیانپنج شنبه,18 دی 1404 | 12:11

-

آموزش عملی گوهرتراشی برای مدیران ستادی ایمپاسکوپنج شنبه,18 دی 1404 | 11:57

-

تغییر پارادایم تولید در فولاد هرمزگان؛ سرعت کمتر، بهرهوری بیشترپنج شنبه,18 دی 1404 | 11:49

-

طلا و نقره پشت دیوار ۴۵۰۰ و ۸۲ دلار گیر کردند؛ بازار وارد فاز اصلاح و انباشت شدپنج شنبه,18 دی 1404 | 11:36

-

مجلس وارد عمل شد؛ خط قرمز بر بدقولی خودروسازانپنج شنبه,18 دی 1404 | 11:30

-

روایت یک انتخاب سخت؛ فولاد خوزستان و مدیریت بحران انرژیپنج شنبه,18 دی 1404 | 10:29

-

فولاد هرمزگان بهدنبال سودآوری پایدار با تحلیل دقیق بازارپنج شنبه,18 دی 1404 | 10:02