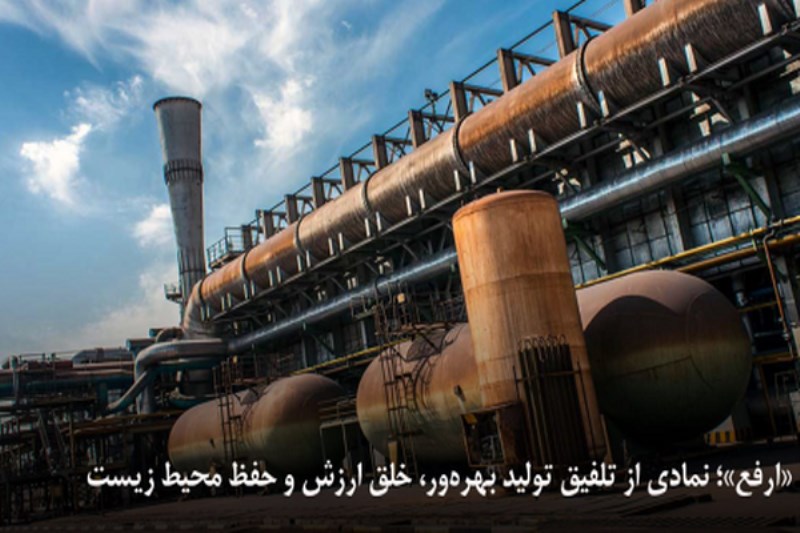

به گزارش تجارت، معدن و فولاد: شرکت آهن و فولاد ارفع به عنوان شرکتی پیشرو در صنعت فولاد کشور، با تلفیق فناوری های نوین و سامانه های پایش تحت وب در راستای بهبود و بهین هسازی مصرف منابع گام برداشته است.

این اقدامات هدفمند با مدیریت و بازیابی پسماندها و استفاده از تجهیزات مکانیزه، هم گرایی پایداری را برای «ارفع» رقم میزنند که این مساله منجر به رعایت الزامات زیست محیطی در این شرکت شده است. به این ترتیب به جرات میتوان گفت شرکت آهن و فولاد ارفع با ارتقای بهرهوری و هم سوسازی اهداف پایداری، تجلی تولید کارآمد و با بهرهوری بالا در صنعت فولاد کشور به شمار میآید.

در شرایطی که صنعت فولاد با محدودیت های شدیدی برای تامین پایدار انرژی و منابع اولیه مواجه است، ارتقای بهره وری عملیاتی و کاهش هدررفت منابع یکی از محورهای اصلی تابآوری و رقابت پذیری به شمار میآید. فشارهای ناشی از افزایش هزینه حامل های انرژی و الزامات زیست محیطی نیز مزید بر علت شدهاند تا مدیریت هوشمند و پایش دقیق مصرف مواد و انرژی، به یک ضرورت استراتژیک برای تحقق توسعه پایدار در این صنعت تبدیل شود.

شرکت آهن و فولاد ارفع به عنوان یکی از بازیگران استراتژیک صنعت فولاد ایران، در سالهای اخیر تمرکز ویژه ای بر کاهش هدررفت منابع و افزایش کارایی عملیاتی داشته است. این مساله در شرایط کنونی صنعت فولاد کشور، قدرت رقابت این شرکت را افزایش میدهد و زمینه مناسبی را برای خلق ارزش و رشد درآمدزایی در شرایط پرریسک صنعت فولاد ایجاد میکند. «ارفع» با پایش مستمر تحولات جهانی صنعت فولاد از جمله هوشمندسازی در مسیری گام برمیدارد تا بتواند به پیشرفت های چشمگیری در حوزه بهره وری عملیاتی و کاهش اتلاف منابع دست یابد و با پیوند راهبردهای بهرهوری و اهداف زیستمحیطی، ضمن افزایش تابآوری در برابر ریسکها، جایگاه این شرکت را در عرصه رقابت تثبیت میکند.

کاوش در بهرهوری

اساسا ارتقای سطح بهرهوری عملیاتی در صنعت فولاد، مستلزم شناسایی عوامل موثر بر فرآیندهای تولید در محیط درونی و بیرونی سازمانها است. در شرایطی که فعالان صنعت فولاد کشور با چالشهای محدودیت مصرف ناشی از ناترازی انرژی دست و پنجه نرم میکنند، کاهش هدررفت مواد اولیه و انرژی به یکی از مهم ترین دغدغهها برای بهینهسازی تولید و افزایش بهرهوری عملیاتی تبدیل شده است.

فعالیت واحد احیای مستقیم شرکت آهن و فولاد ارفع بر پایه تکنولوژی میدرکس در سال ۱۳۹۱ آغاز شد و در همان سال تولید آن به ظرفیت اسمی ۸۰۰ هزار تن رسید. با توجه به ضرورت تامین نیاز واحد فولادسازی و همچنین نظر به محدودیت های مصرف انرژی، ظرفیت تولید آهن اسفنجی این شرکت به یک میلیون و ۲۰۰ هزار تن افزایش یافت.

در فرآیند تولید آهن اسفنجی، بخشی از محصول به صورت نرمه باقی میماند که به دلیل ریز بودن ذرات آن در کوره های قوس الکتریکی قابل استفاده نیست. با توجه به این مساله، نرمه باقی مانده از فرآیند تولید، پس از جمع آوری با چسب سیلیکات و آهک ترکیب و پس از فشردهسازی به بریکت تبدیل میشود که این محصول به سبب متالیزاسیون بالا و وزن مناسب میتواند در فرآیند تولید فولاد مورد استفاده قرار بگیرد. واحد بریکت سازی با ظرفیت تولید سالانه ۶۰ هزار تن بریکت، با تبدیل نرمه به محصولی قابل استفاده در فرآیند تولید، نقش موثری در کاهش هدررفت منابع و انتشار گرد و غبار دارد. این اقدام با تکمیل چرخه مصرف مواد، بهرهوری منابع را به طور قابل توجهی افزایش میدهد؛ به طوری که بریکت و قراضه آهن نقش مهمی را در تامین خوراک واحد فولادسازی ایفا میکنند.

شرکت آهن و فولاد ارفع با توجه به اهمیت بهرهوری در واحد فولادسازی، اقدامات متنوع و درخور توجهی را در خصوص بهینهسازی و کاهش اتلاف منابع انجام داده است. ایجاد خرسک و ضایعات فولادی در فرآیند ذوب و ریختهگری ضمن کاهش راندمان تولید، منجر به اتلاف انرژی و ماده اولیه در فرآیند تولید میشود. از آنجایی که شرکت آهن و فولاد ارفع در تلاش برای تحقق تولید با بالاترین نرخ بهرهوری و بازیابی است، برنامهریزی هدفمندی را برای مدیریت بهینه این ضایعات در دستور کار قرار داده است.

این شرکت در جدیدترین اقدام خود، پروژه برش مکانیزه خرسک با دستگاه تمام اتوماتیک را اجرا کرده؛ پروژهای که با کاهش ضخامت برش از ۳۰ میلیمتر به حدود ۶ تا ۱۰ میلیمتر، تاثیر بسزایی بر کاهش هدررفت منابع و ارتقای بهرهوری تولید داشته است. در این روش نوین، خرسکها و ضایعات فولادی با دستگاه مکانیزه و با استفاده از تورچ چندمحوره، کنترل هوشمند و فیلترهای صنعتی برش داده میشوند که در مقایسه با روشهای پیشین که فرآیند برش به وسیله لنس اکسیژن انجام میشد، ایمنی بالاتر و آلودگیهای زیستمحیطی کمتری دارد.

استفاده از جدیدترین فناوریها در فرآیندهای تولید، یکی از نقاط قوت فعالیت شرکت آهن و فولاد ارفع به شمار میآید که این مساله نه تنها موجب کاهش هدررفت منابع میشود بلکه تاثیرات مثبت بسزایی بر ارتقای بهرهوری عملیاتی، افزایش کیفیت محصول، مدیریت بهینه هزینهها و بهای تمام شده محصول دارد.

در فرآیند ریختهگری شمش این شرکت، از کوره قوس الکتریکی مجهز به لانسهای خودکار تزریق اکسیژن و کربن استفاده میشود. این فناوری با کوتاه کردن زمان انجام فرآیند و کاهش مصرف انرژی، منجر به بهبود ترکیب شیمیایی مذاب، کاهش سرباره و خرسک، یکنواختی حرارت و ارتقای کیفیت فولاد تولیدی میشود. در کوره پاتیلی نیز شارژ اتوماتیک و دمش از کف با استفاده از گاز آرگون انجام میشود که این مساله ناخالصیهای مذاب را کاهش میدهد و کیفیت شمش را بهبود میبخشد.

سیستم گاززدایی تحت خلا شرکت آهن و فولاد ارفع نیز با قرار دادن فولاد مذاب در معرض خلا، امکان تولید فولادهای باکیفیت و آلیاژی را فراهم کرده است. در کنار این مساله، سیستمها و آزمایشگاههای کنترل کیفیت پیشرفته نیز موجب شدهاند تا این شرکت بتواند با شناسایی عوامل موثر بر تولید و کنترل پارامترهای کنترل کیفی در مسیر ارتقای بهرهوری گام بردارد.

پیوندی ناگسستنی

بهرهوری عملیاتی به معنای استفاده کارآمدتر از منابع و کاهش ضایعات است و افزایش آن بیش از هر عامل دیگری، موجب کاهش و بهینهسازی مصرف منابع میشود. کاهش آثار نامطلوب زیستمحیطی نیز از دیگر دستاوردهای ارزشمند ارتقای سطح بهرهوری به شمار میآید. در واقع بهینهسازی مصرف مواد اولیه، انرژی و آب، علاوه بر کاهش هدررفت منابع، همافزایی مضاعفی را میان بهرهوری و رویکردهای مسوولانه بنگاههای اقتصادی و صنعتی ایجاد میکند.

در این راستا، استراتژیهای شرکت آهن و فولاد ارفع معطوف به پایش هوشمند و تحت وب قرار دادن اندازهگیری شاخصهای زیستمحیطی شده است. راهاندازی این سامانه هوشمند از آن جنبه اهمیت دارد که نشان میدهد فرآیندهای تولید تا چه اندازه مطابق با استانداردهای زیستمحیطی هستند و در صورت مغایرت هر فرآیند با استانداردها، اقدامات لازم برای بهبود فرآیند و یا عیوب احتمالی صورت پذیرد.

مدیریت پسماندهای صنعتی از طریق سامانههای هوشمند، از دیگر برنامههای شرکت آهن و فولاد ارفع در راستای تحقق اهداف زیستمحیطی و بهرهوری این شرکت به شمار میآید که این امر پیوند میان بهرهوری و اهداف زیستمحیطی را مستحکمتر میکند. در چنین رویکردی که همسو با الزامات اهداف زیستمحیطی دنبال میشود، بخش قابل توجهی از مواد مصرفی دوباره به چرخه تولید بازمیگردند که این امر منجر به کاهش هدررفت منابع و استفاده حداکثری از ضایعات میشود. اجرای پروژه برش مکانیزه خرسک با دستگاه تمام اتوماتیک که پیشتر به آن اشاره شد، نمونهای از مدیریت بهینه پسماند در این شرکت محسوب میشود.

تمرکز بر بهینهسازی مصرف انرژی، از دیگر راهبردهای استراتژیک شرکت آهن و فولاد ارفع برای مدیریت و ارتقای بهرهوری عملیاتی است. در شرایط حساس مدیریت بهینه مصرف منابع، این رویکرد ضمن بهبود بهرهوری عملیاتی و تحقق الزامات زیستمحیطی به ارتقای رقابتپذیری این شرکت کمک شایان توجهی میکند. برای نمونه، در این شرکت اقدامات گوناگونی در راستای مدیریت مصرف آب و سیستم مدار بسته خنککاری و بازیافت انجام شده است که این اقدامات مصرف آب را به طور قابل توجهی کاهش دادهاند. در حال حاضر بخش قابل توجهی از آب مصرفی این شرکت از شیرینسازی و انتقال آب خلیج فارس به محل فعالیت «ارفع» و پساب تصفیه شده تامین میشود.

در هر صورت، افزایش بازده تولید و کاهش آسیبهای زیستمحیطی از طریق ارتقای بهرهوری عملیاتی و کاهش اتلاف منابع، بخشهایی از استراتژیهای کلان شرکت آهن و فولاد ارفع به شمار میآیند و اقدامات و برنامههای آن در حوزه بهرهوری عملیاتی نیز نشان میدهد که این شرکت با همسوسازی سیاست های پایداری و رویکردهای بهرهوری در تلاش برای انجام فرآیندهای تولید مطابق با استانداردهای جهانی است.

به بیانی دیگر، اقدامات و برنامههای شرکت آهن و فولاد ارفع در حوزه بهرهوری عملیاتی و زیست محیطی، هم گرایی پایداری را برای استفاده بهینه از مواد و منابع در دسترس به همراه دارد. در شرایطی که صنعت فولاد کشور با موجی از ریسکها و عدم قطعیت ها مواجه است، این اقدامات هدفمند و مدبرانه نه تنها موجب کاهش پیامدهای زیست محیطی میشوند بلکه تابآوری «ارفع» را در برابر چالش ها افزایش میدهد. رویکردها و اقدامات یاد شده را میتوان جلوهای از یک مدل پایدار به شمار آورد که به صورت همزمان منجر به بهبود بهرهوری عملیاتی و سودآوری بلندمدت میشود.

منبع: فلزات آنلاین